模块化时代的企业生存法则

在工业4.0与数字化转型的浪潮中,企业正面临着前所未有的挑战:客户需求从标准化转向个性化,产品生命周期大幅缩短,研发成本持续攀升。如何在保持创新活力的同时实现降本增效?CBB(Common Building Blocks,共用基础模块)方法论提供了关键解决方案。而在这一领域,金蝶云·星空PLM凭借其领先的技术架构与实践深度,以及先进的管理理念,正以超越传统系统的赋能能力,助力企业通过模块化创新重构企业竞争力。

面临的问题与困境: 传统模式下的行业痛点

① 成本黑洞:定制化生产的隐性陷阱 零部件冗余:某家电企业因缺乏CBB体系,单一产品线使用超2000种螺钉,采购成本较行业均值高出35%。(数据来源:中国制造业采购经理指数) 重复开发:据 Gartner 调研,未实施CBB的企业中,60%的研发资源浪费在相似功能模块的重复设计上。 供应链低效:某汽车厂商因零部件分散采购,供应商数量超 5000 家,导致议价能力弱、库存周转率低下。 ② 效率瓶颈:创新能力的致命枷锁 开发周期冗长:传统定制化开发模式下,新产品上市周期平均需18-24个月,而基于CBB的模块化开发可缩短至6-9 个月。(大众集团案例) 质量波动:某手机厂商因频繁更换定制化芯片,产品故障率较使用标准化模块的竞品高出2.3倍。(Counterpoint 研究) 人才浪费:开发人员陷入低水平重复工作,核心技术团队占比不足15%。(华为CBB实践对比数据) ③ 协同困境:组织孤岛的连锁反应 信息割裂:跨部门协作中,因缺乏统一的CBB标准,导致设计冲突率高达 40%。(麦肯锡数字化转型报告) 知识流失:项目经验无法沉淀,某科技公司因员工离职导致23项关键技术失传。 响应迟缓:某工业设备企业因定制化需求需重新设计结构,客户交付周期长达6个月,错失60%的中小订单。 金蝶云·星空PLM CBB体系构建方案

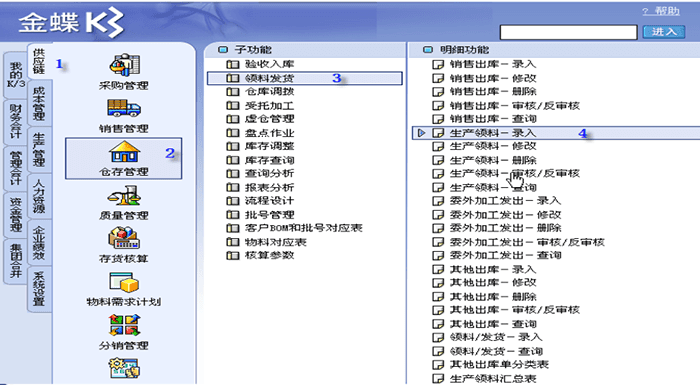

相较于传统PLM系统仅聚焦局部功能的局限,金蝶云·星空PLM以“全链路赋能、深度协同、智能进化”三大核心优势,构建了领先行业的CBB体系建设方法论,从数据字典构建、保障制度完善到数字化平台打造,实现全维度突破。 ①七步法则:从识别到落地的闭环创新 从产品系统分解和组件封装的角度出发,研究产品的构成形式,识别各品类产品的共用基础模块,确立CBB的步骤如下。 CBB构建七步法则

⭐️ 第一步 需求洞察:以客户为中心的模块化战略 市场调研矩阵:将客户需求转化为模块化设计参数。例如,某空调企业通过调研发现,85% 的用户对静音功能的重视度高于制冷效率。 竞品解剖:逆向工程分析标杆产品,识别行业通用模块。如小米手机拆解苹果 iPhone 的接口规范,实现充电模块的跨产品线复用。 ⭐️ 第二步 企业自身资源盘点:产品数据ABC分析 零部件频谱分析:利用ABC分类法,将使用频率高于 80% 的零部件列为标准化候选。某电子厂商通过此方法将物料种类减少 45%。 技术成熟度评估:采用TRL(技术就绪度等级)模型,筛选可复用的核心技术。华为将5G基带芯片开发中的射频技术封装为CBB,支撑多产品线快速迭代。 ⭐️ 第三步 功能解构:从需求确定产品功能点 功能树建模:将产品功能分解为基本功能(如手机通信)、辅助功能(如充电)、特殊功能(如AI拍照)。某扫地机企业通过功能重组,实现清扫模块跨3个产品线复用。 ⭐️ 第四步 物理架构设计:功能点转化物理模块 物理结构树设计:将功能模块映射至物理模块,建立层级化结构。某笔记本电脑厂商将散热系统模块化,覆盖12款机型,开发周期缩短50%。 ⭐️ 第五步 产品结构划分:模块划分到具体产品,实现落地 根据物理模块找到实现相应功能的零部件,进行产品结构的划分,最终形成产品结构树。 ⭐️ 第六步 CBB萃取:减法与加法的艺术 减法分析:淘汰使用频率低于5%的零部件。某家电企业通过此步骤减少 32%的冗余物料。 加法整合:将子模块集成为大颗粒度CBB。如联想将主板、CPU、内存整合成计算模块,支持15秒快速装机。 ⭐️ 第七步 CBB标准化定义:建立CBB数据库 接口标准化:定义几何接口(如USB-C)与功能接口(如API协议),确保模块兼容性。乐高通过统一的凸粒接口,实现全球3000 + 款积木的自由组合。

②超越传统的管理闭环:组织 - 流程 - 激励的深度融合 组织保障:设立CBB管理委员会,华为实践显示,专职CBB团队可提升模块复用率。 激励机制:建立“开发奖励 + 复用分成”模式,某科技公司对A级 CBB开发者给予毛利15%的奖金。 数字化平台:基于PLM系统建立CBB知识库,支持实时检索与版本管理。 CBB管理中各部门职责

③ 数字化四大维度的技术突破:定义CBB数字化标准 ⭐️ 第一 数据管理:构建CBB数据中枢 结构化存储:建立包含模块名称、功能参数、接口规范、验证报告的标准化档案,支持跨部门调用。 智能检索:应用金蝶研发AI助手,算法推荐相似模块,将提升模块匹配效率。 ⭐️ 第二 流程协同:从设计到生产的无缝衔接 BOM 自动生成:基于CBB库一键生成产品BOM,企业实现BOM错误率的降低。 工艺参数传递:通过ERP系统将CBB工艺要求同步至生产设备,因此减少生产线调试时间。 ⭐️ 第三 分析决策:数据驱动的优化 复用率监控:实时统计CBB使用频率,企业通过看板管理将复用率从 30%提升至75%。 成本预测模型:基于历史数据预测新模块成本,系统可实现成本估算误差小于5%。 ⭐️第四 生态构建:跨企业的模块化协作 供应商协同平台:共享CBB设计规范,厂商通过协同平台将供应商开发周期缩短30%。 CBB体系的价值: 金蝶云·星空PLM带来的超额回报

① 成本维度:规模化效应的乘数效应 采购成本:通过模块化平台减少零部件种类,降低年节约采购成本。 制造成本:通过标准化连接器模块,降低制造成本。 维护成本:通过CBB库实现故障模块快速替换,加速售后服务响应时间。 ② 效率维度:创新速度的指数级增长 开发周期:基于CBB平台,能够缩短产品开发周期。 试错成本:通过CBB验证平台,有效减少原型机测试次数。 人才效能:开发人员聚焦创新模块,可提升核心技术人员人才能效。 ③ 质量维度:可靠性的系统性提升 故障率控制:使用成熟CBB的产品故障率较定制化产品降低60%。(中国质量协会数据) 一致性保障:标准化接口确保产品装配精度,企业可提升产品的良品率。 ④ 创新维度:从渐进到颠覆的进化 技术复用:将产品、物料、模块、技术封装为CBB,可加速研发进程。 组合创新:通过现有模块组合,每年可快速推出新产品,降低创新成本。 客户参与:开放CBB设计平台,用户可自主组合模块,实现“千厂千面”的大规模定制。 AI时代,先进管理用金蝶

CBB体系的构建不仅是技术优化,更是组织变革与商业模式重构。在这一进程中,金蝶云·星空PLM凭借先进的管理方法论、技术架构与实践成果,已成为企业从模块化创新到竞争力重构的核心引擎。相较于传统PLM系统,金蝶以 “更智能、更协同、更整合”的能力,重新定义了CBB数字化的标准。AI时代,金蝶将助力企业将实现从“制造”到“智造”的跨越,在模块化的竞争中构建起不可复制的核心优势。

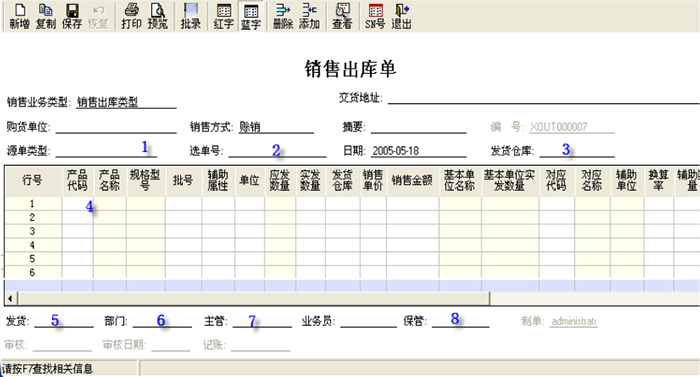

金蝶K3 WISE仓库管理系统生产领···

金蝶K3 WISE仓库管理系统生产领··· 金蝶K3仓库管理系统其他出库及仓库调···

金蝶K3仓库管理系统其他出库及仓库调··· 金蝶云星空赋能苏州制造业:业财一体···

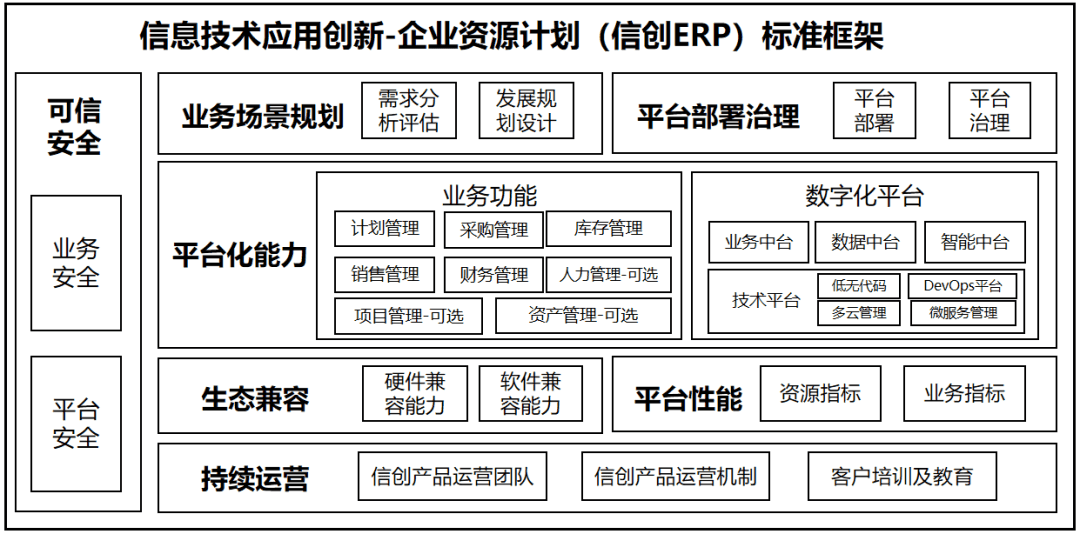

金蝶云星空赋能苏州制造业:业财一体··· 金蝶云星空完成信通院信创ERP产品能···

金蝶云星空完成信通院信创ERP产品能··· 金蝶云星空旗舰版全新发布,AI驱动全···

金蝶云星空旗舰版全新发布,AI驱动全··· 金蝶AI新品,一文读懂!

金蝶AI新品,一文读懂! AI融入业务,金蝶云星空赋能企业新“···

AI融入业务,金蝶云星空赋能企业新“··· 免费试用!金蝶云星空旗舰版IPO、出···

免费试用!金蝶云星空旗舰版IPO、出···