装备制造业作为工业的核心支柱,正面临需求升级与效率瓶颈的双重挑战:一方面个性化定制成为主流,需要更高全流程协同能力;另一方面面临项目管控难、研产销割裂、变更频繁、成本失真四大痛点,制约全价值链效率,还引发交付延迟、经营风险,阻碍智造转型。本文聚焦装备制造行业面临的四大痛点,剖析金蝶云・星空如何驱动全价值链协同,为行业数字化转型提供落地路径。

装备制造行业核心痛点剖析

1 项目制造需求复杂,进度管控难度大 当前装备制造行业以个性化定制、多品种、小批量为主要交付模式,需通过项目统筹全交付周期(平均6-18个月),涵盖研发、采购、生产、安装等多环节协同。传统人工跟踪模式下,跨部门协同成本居高不下,进度偏差率超15%,例如某轨道交通装备企业,常因关键节点失控面临单笔300万元以上违约金。更严峻的是,延迟交付直接影响客户续约意愿:据行业数据显示,交付延迟超15天的项目,续签率通常下降40%。因此,企业亟需构建从设计图纸到现场安装的全流程可视化管控体系,实现关键节点实时预警。 2 研产销供应链割裂,系统信息孤岛突出 多数装备制造企业虽然上线了一些系统,比如实施了PLM/ERP/MES系统,解决了各个领域的信息化问题,但业务流程割裂,形成严重的数据孤岛。以某军工装备企业为例,设计参数传递至车间平均延迟3天,首件合格率仅58%-65%;调试阶段因数据不同步产生的返工成本,占项目总成本的15%,远高于行业8%的健康标准。因此,实现设计信息一键直通生产系统、工艺路线自动下发、SOP(标准作业程序)自动关联生产工单,成为降低成本的关键路径。 3 市场需求变化快,设计变更频繁且管控难 装备制造行业平均设计变更率达35%-40%,芯片制造、新能源装备等领域尤为突出。变更指令传递滞后易引发BOM(物料清单)数据断层:某重型装备企业曾因设计变更未及时同步车间,导致价值 500万元的专用件直接报废。更关键的是,变更信息在研发、工艺、生产部门间流转耗时超72小时,频繁重置生产计划,严重影响交付效率。构建闭环机制,已成为规避物料浪费、保障生产稳定的核心需求。 4 多维度成本核算失真,财务风险隐患大 装备制造行业普遍采用ETO(按订单设计)制造模式,该模式下成本核算面临三重核心挑战:订单成本归集偏差、工序级成本失真、间接费用分摊不科学导致利润虚增。典型案例显示,某锅炉装备企业因成本核算误差,年度虚增利润2000万元,引发税务稽查风险。建立订单、工序、项目三级穿透式核算体系,成为解决核算失真的迫切需求。 金蝶云·星空四大场景解决方案

1 项目进度可视,建设智能进度中枢 金蝶云·星空通过项目云可实现项目驱动、可视化项目管理,实时掌控进度,消除信息“黑匣子”,实现全业务链路项目管理可视化。

项目云可基于企业整体计划下达各部门子计划,子计划涉及的研发、采购、生产、安装进度实时联动,实现从主计划到各级子计划的全层级协同;同时还具备项目可视化展示、实时交付协作、全流程跟踪监控、移动端现场进度采集、计划甘特图自动比对等功能,助力企业实现项目制造场景下的业财深度融合,达成 “进度实时掌控、风险动态识别、关键路径精准管控、业务协同穿透式管理”。 2 研产一体化,助力三边协同 装备制造行业中,研发部门需承接前端市场需求开展设计,同时指导后端生产,方可满足个性化定制需求。因此,提升设计效率、实现精准报价、实现边研、边产、边采是装备制造行业的核心需求。

金蝶云·星空首创国内PLM-ERP-MES-SRM一体化平台,通过BOM全生命周期管理,可联动研、产、采三边业务,实现真正的设计、生产 、采购动态协同,解决了产品数据前端与后端业务系统“脱节”问题,PLM前端产品数据可作为ERP、MES、SRM等系统的数据源头,打通企业数据链条,保障数据源唯一,确保业务链资料调用准确高效、流程执行顺畅。 3 变更协同引擎,全局影响可掌控 变更在装备制造行业很难避免,但如何提升变更执行效率,降低变更引发的物料浪费和减少沟通成本,实现设计/工程变更全流程管控才是关键。

金蝶云・星空从“事前预防 - 事中管控 - 事后追溯” 构建变更管理体系: 事前预防:设计环节融入物料库存、交期、成本数据考量,从源头减少重新设计与变更频率;事中管控:即便产生变更,可快速开展全局影响评估并实施集中管控,实现一处变更、全局同步,同时打通数据链条保障数据源唯一;事后追溯:达成变更全流程在线化,实现全流程可控、动态响应高效、数据协同统一、全程追溯可留痕,确保变更需求快速落地且数据一致。 4 多维度成本核算,实现动态成本雷达 装备制造企业需按工序、订单、项目多维度核算成本,但传统模式下数据采集不及时,设备、人工、管理费用缺乏有效数据支撑,导致核算结果失真。金蝶云·星空通过智能成本模型,规范了成本核算逻辑,提高了成本核算的精确度和准确性。

针对项目制造场景规范核算逻辑,成本管理由以前的线下采集数据升级为全系统自动取数,为经营分析提供了有力的数据支撑。可实现工序级、订单级、项目级等不同维度成本的精准核算。利用AI模型可实时归集直接材料/人工/制造费用,动态分摊水电、折旧等间接成本。构建从工序、订单、项目不同维度的动态成本雷达,杜绝成本采集失真,虚增利润等问题,同时助力企业构建项目四算和全周期财务体系,贯通业财数据,破解成本核算难题。

面对装备制造行业在项目管控、变更响应、研产协同、成本核算四大核心领域的挑战,金蝶云・星空通过 “智能进度中枢、变更协同引擎、研产一体化平台、动态成本雷达” 四大场景解决方案,已助力数万家制造企业实现数字化转型,比如某制造企业交付周期缩短30%、质量成本降低40%、核算精度提升至95%。 凭借“数据驱动 + 流程优化” 双轮驱动,金蝶云・星空持续助力企业提升交付效率与成本管控能力,构建敏捷运营体系 ,让数字化正成为装备企业从制造向智造跨越的核心引擎。

金蝶云星空系统网页版修改凭证怎么操作···

金蝶云星空系统网页版修改凭证怎么操作··· 一文讲透金蝶AI管理助手Cosmic···

一文讲透金蝶AI管理助手Cosmic··· 走进万科财务共享中心,揭秘500强财···

走进万科财务共享中心,揭秘500强财··· “雨诺股份”ERP+新零售+管理服务···

“雨诺股份”ERP+新零售+管理服务··· 金蝶云·星空旗舰版基于苍穹平台打造全···

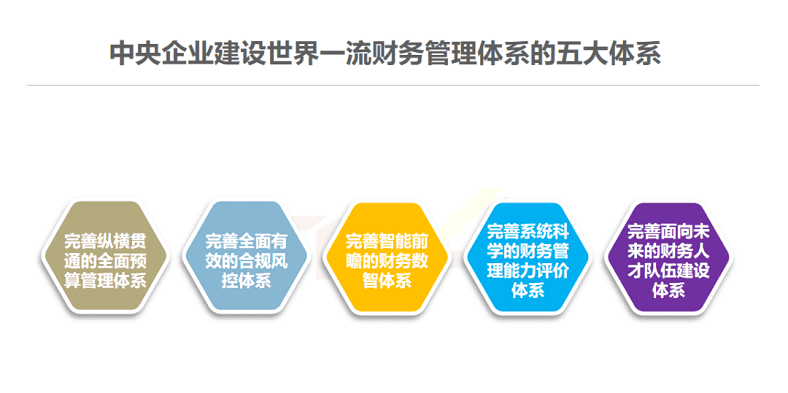

金蝶云·星空旗舰版基于苍穹平台打造全··· 国家会计学院专家杨寅解读“世界一流财···

国家会计学院专家杨寅解读“世界一流财··· 金蝶AI大模型智能助手Cosmic,···

金蝶AI大模型智能助手Cosmic,··· 金蝶与携程商旅强强联合突破差旅自动化···

金蝶与携程商旅强强联合突破差旅自动化···